文/李孟崇

扣件產業長期以來一直是台灣傳統的重要產業之一,在疫情之下,台灣扣件產業依舊在國際上繳出漂亮的成績單,出口穩坐全球第三,

2022年扣件產值達2,026億元新台幣,較2021年同期成長21.7%,表現不俗,穩居全球扣件供應鏈的關鍵角色。

然而,面對國際競爭、環境規範、客戶需求等多重挑戰,扣件產業必須不斷創新與轉型,以提升品質、效率、降低成本與碳排放。

烏俄戰爭、通膨、去庫存的影響,以及歐盟碳邊境調整機制(CBAM) 即將上路,將對扣件產業帶來不小的衝擊。

產業共創服務以促進研發智慧製造軟硬技術整合,刻不容緩!

在經濟部技術處科長何祥瑋見證下,我們很榮幸由金屬中心金屬中心代執行長林志隆與台灣歐特克股份有限公司(Autodesk)、衛武資訊股份有限公司,

三方簽署「扣件智慧設計平台服務」合作意向書。

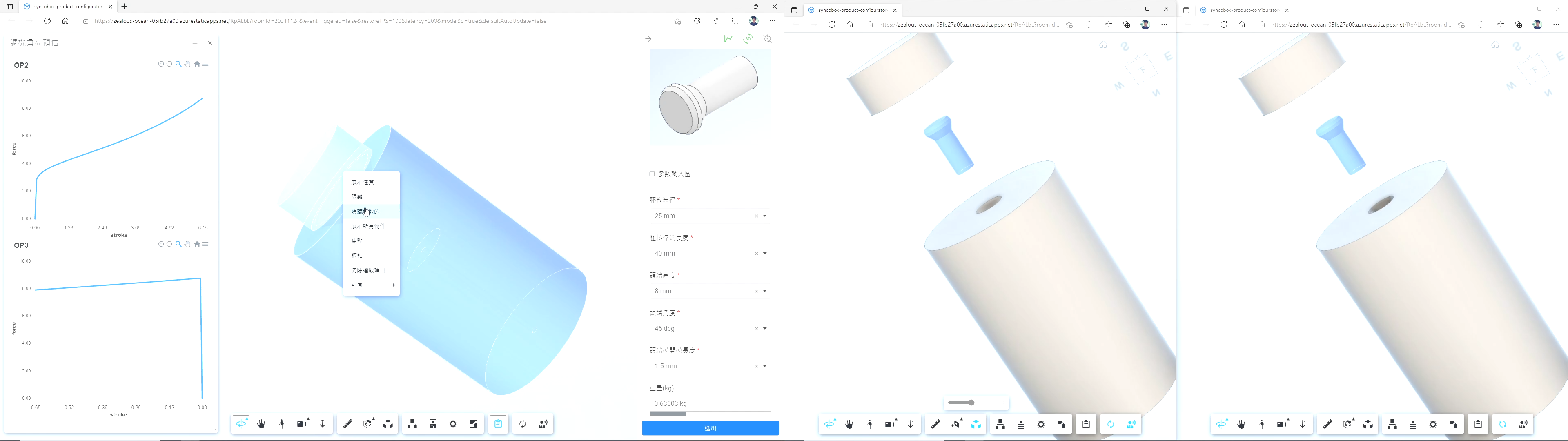

扣件智慧設計平台服務是一個數位協同設計自動化SaaS服務,

1.以金屬中心模具設計的domain knowhow為主體,

2.運用Autodesk Inventor 整合iLogic功能,

3.客戶端應用衛武資訊的 SyncoBox的流程自動化服務,

4.串接金屬中心設計資料庫分析計算,進行共創合作!

將設計軟體及流程開發成SaaS服務。

使用SyncoBox數位協同設計自動化服務時,客戶只要在系統上選擇規格,即能在網頁瀏覽器上看到即時產生的3D模型,

供客戶、金屬中心在雲端協同檢視、討論、操作,同時送到金屬中心的資料中心,

即時進行模擬分析,SyncoBox產生圖表,將傳統會議需要多次來回討論的流程,大幅縮短。

傳統製造過程中,由製程設計到胚料鍛模設計主要是仰賴經驗法則。

模具交付模具廠進行開發,圖面僅有2D圖面,模具圖無法有效地控管,模具設計也無法有系統地將開發經驗傳承。

SyncoBox數位協同設計自動化服務不只解決了扣件與模具設計來回曠日費時問題,

藉由「模具數位化製程設計模組」,將老師傅數十年的設計經驗,透過數位流程化開發而傳承,

設計效率直接提升一倍以上,加速新產品開發與試打樣時間縮短,

可省下大費的人力與時間成本,並助攻廠商取得歐洲車用扣件供應鏈的認同。

藉由扣件設計流程智慧化,精準掌握成型品質、減少紙本往復來回,提升效率及低碳化;更可以提供產業客戶視覺化協同設計,創造「台灣螺絲王國」的新價值。

文章未完待續。

【原創文章】SyncoBox數位協同設計自動化服務以 Autodesk Platform Services為基礎,創造出更多延伸的價值,助攻扣件產業智慧設計(下)技術篇

發表迴響